Резак для пенопласта — это замечательный инструмент для изготовления деталей для самолетов. Этот станок позволяет точно вырезать любую форму аэродинамического профиля по САПР.

Резак для пенопласта — это замечательный инструмент для изготовления деталей для самолетов. Этот станок позволяет точно вырезать любую форму аэродинамического профиля по САПР.

У станка есть нихромовая проволока, натянутая между двумя направляющими. Через проволоку пропускается ток, проволока греется, а направляющие перемещаются, вырезая сложные контуры, такие как конические крылья. Каждая ось приводится в движение шаговым двигателем через ходовой винт, ремень GT2 и шкив. Усилие резания должно быть минимально, а конструкция должна быть достаточно жесткой, чтобы выдерживать натяжение проволоки, натянутой между опорами.

Это настоящий 4-осевой станок, способный вырезать разные формы с обеих сторон одновременно, поэтому возникает проблема, как управлять четырьмя независимыми осями одновременно. Многие учебные пособия посвящены 3-осевым станкам, таким как 3D-принтеры, но, похоже, недостаточно документации по созданию 4-осевого станка с использованием легко доступных деталей и программного обеспечения с открытым исходным кодом. Мастер нашел несколько человек, которые делали подобные проекты, используя Arduino и Grbl, и решил сделать собственный станок.

Инструменты и материалы:

-Фанера (12мм);

-Металлические стержни;

-Ведущий винт (M8 x 600 мм);

-Моторная муфта M8-M5 (M8 для ходового винта и M5 для вала двигателя);

-Arduino Mega 2560;

-RAMPS 1.4;

-Шаговые двигатели (по одному на каждую ось);

-A4988 Шаговый драйвер (по одному на каждый шаговый двигатель);

-Блок питания 12 В для Arduino + Ramps;

-Переменный источник питания (зарядные устройства Lipo с режимом Hot-wire);

-Нихромовая проволока;

Шаг первый: программное обеспечение

Трудной частью создания 4-осевого ЧПУ является поиск программного обеспечения для генерации G-кода и управления машиной. Поиск программного обеспечения привел к создателю https://www.marginallyclever.com/2013/09/how-to-build-a-4-axis-cnc-gcode-interpreter-for-arduino/, разработанного компанией Marginally clever, который использует Arduino Mega 2560 и экран Ramps 1.4 с ЧПУ.

Некоторая информация была использована у следующих авторов: RcKeith и rcgroups.com

Grbl Hotwire Controller.zip

GRBL8c2mega2560RAMPS.zip

FoamXL 7.0.zip

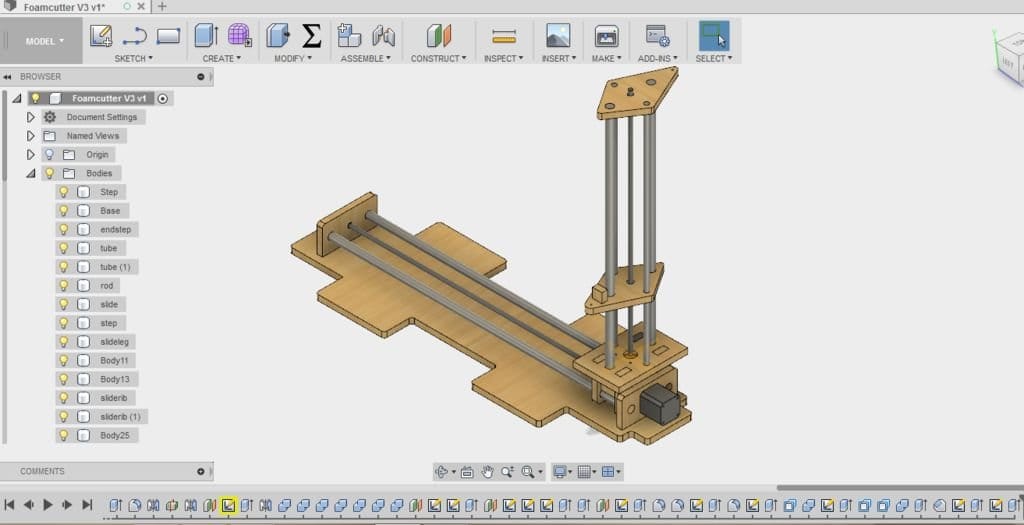

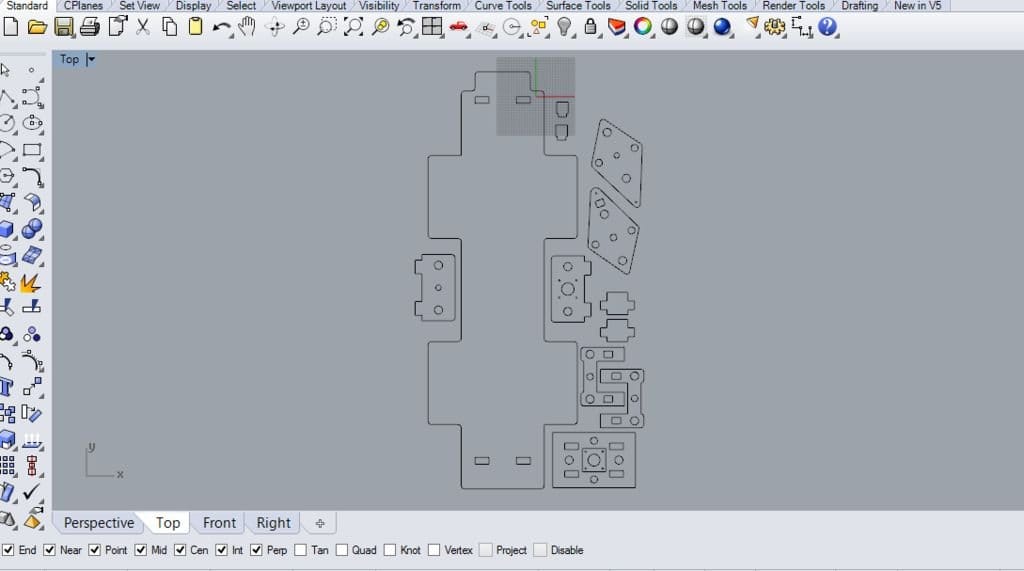

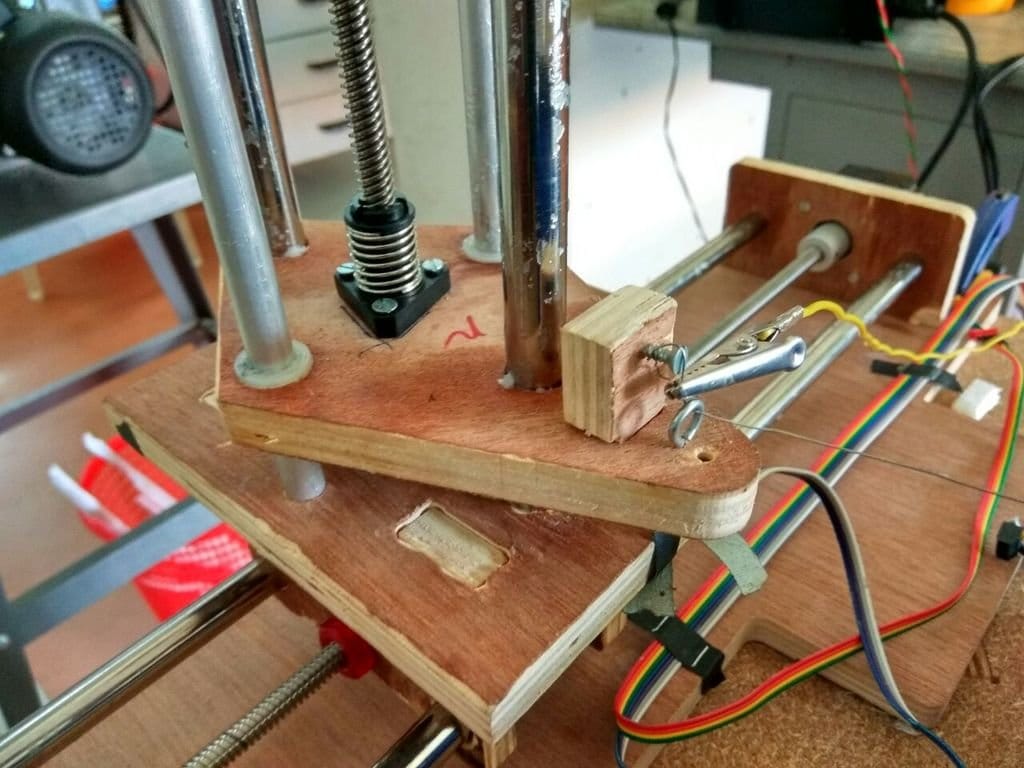

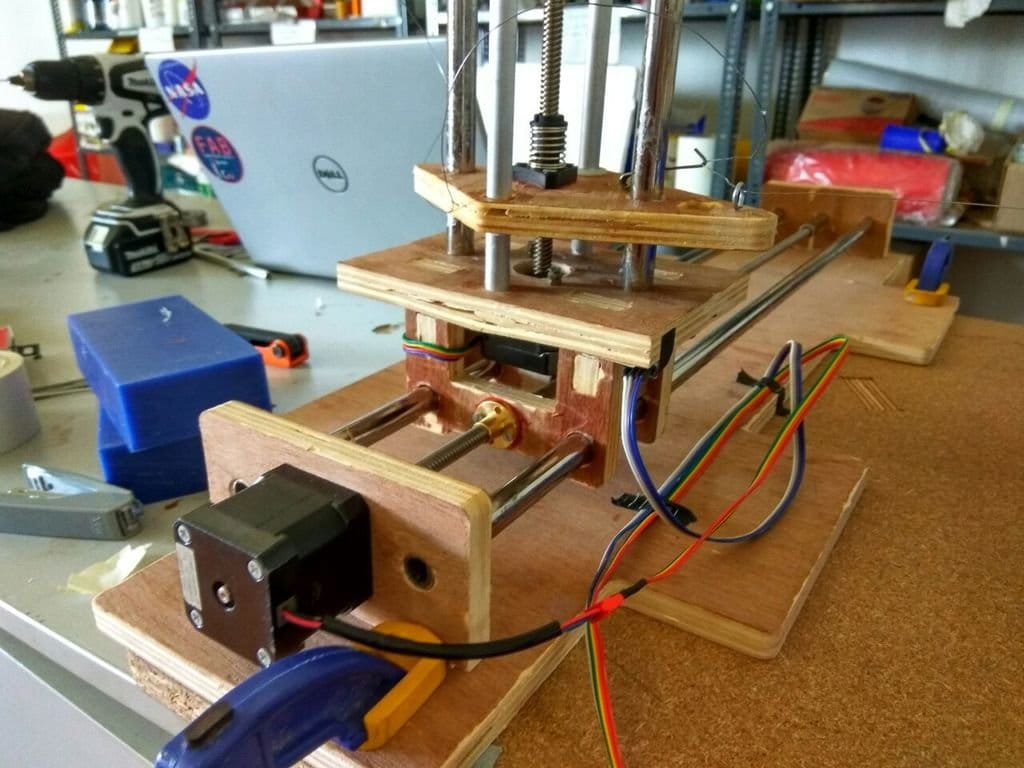

Шаг второй: сборка станка

Конструкция выполнена из 12мм фанеры, линейная сборка выполнена из стальных труб диаметром 1/2 дюйма с фанерными скользящими блоками. Конструкция скользящих блоков может быть улучшена установкой линейного подшипника или втулки. Поскольку мастер использует ходовой винт, у него достаточно крутящего момента, чтобы преодолеть трение без подшипника. Две стальные трубы обеспечивают опору и удерживают направляющий блок на одной оси.

Вертикальные стойка размещены сверху горизонтального направляющего блока. Она имеет четыре трубы.

Ведущий винт крепится к шаговому двигателю с помощью гибкой муфты. Это помогает при любом небольшом перекосе вала и винта. Вертикальная стойка имеет шаговый двигатель со встроенным ходовым винтом, который можно купить или заменить обычным шаговым двигателем и муфтой.

Две стойки станка идентичны. В основании предусмотрено место для крепления машины к рабочему столу.

Примечание. При использовании подшипников скольжения, в зависимости от материала, может возникнуть явление, называемое «прилипание и проскальзывание». Это может привести к тому, что движение станет неровным и вызовет вибрации. Это также может привести к блокировке, что приведет к чрезмерным нагрузкам и пропущенным шагам при использовании шагового двигателя.

Примечание. При использовании подшипников скольжения, в зависимости от материала, может возникнуть явление, называемое «прилипание и проскальзывание». Это может привести к тому, что движение станет неровным и вызовет вибрации. Это также может привести к блокировке, что приведет к чрезмерным нагрузкам и пропущенным шагам при использовании шагового двигателя.

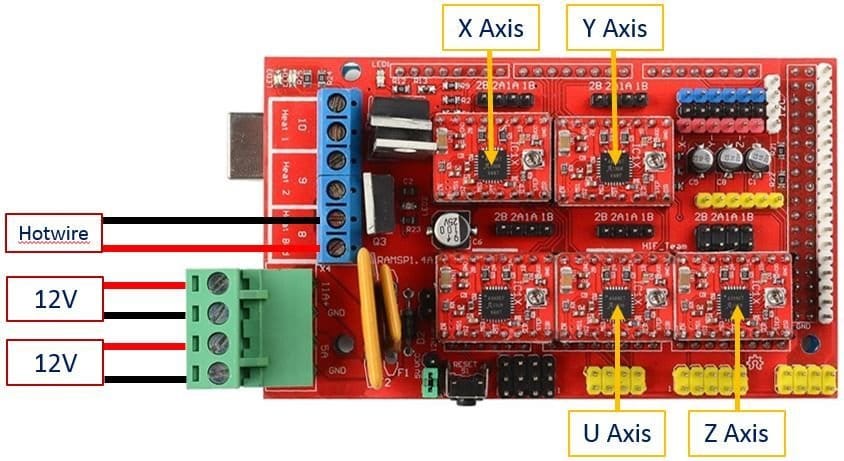

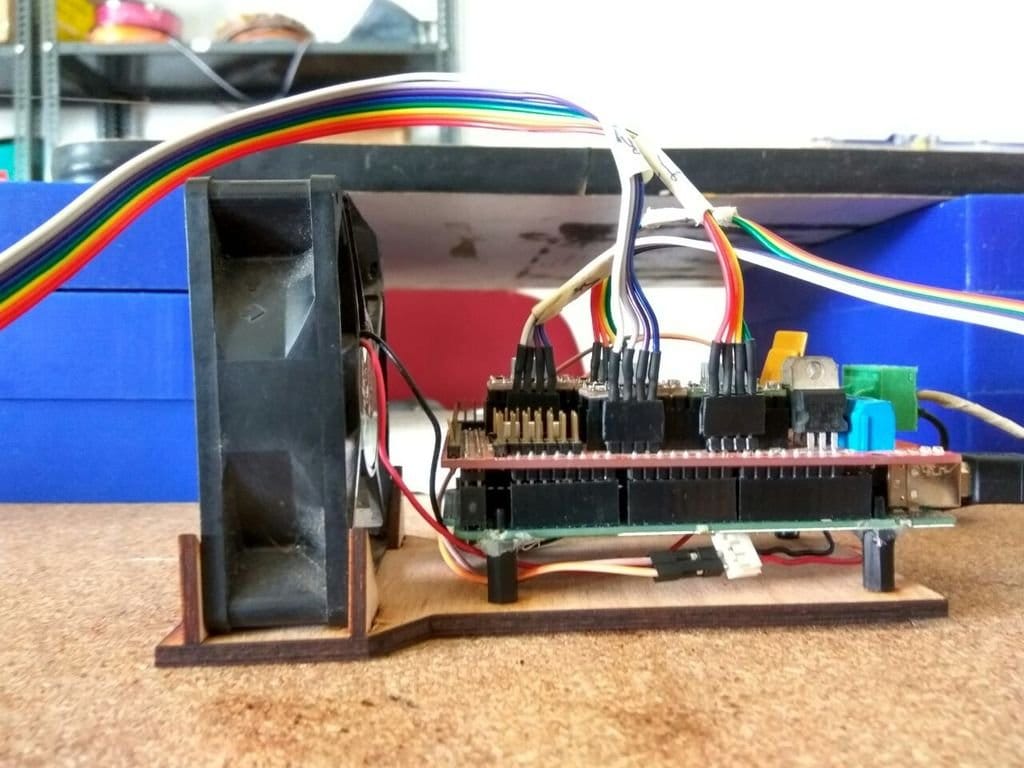

Шаг третий: подключение электроники

Следующим шагом является подключение электроники, перемещение двигателей и настройка машины. Есть 4 шаговых двигателя, которые необходимо подключить к платформе Ramps. Провода должны быть проложены на всю длину, чтобы обеспечить достаточное перемещение осей.

Вся проводка подключается к плате Ramps, которая представляет собой экран с ЧПУ для Arduino Mega2560. Ramp может поддерживать до 5 драйверов шаговых двигателей, таких как A4988. Мастер использует двигатели Nema 17.

Перед установкой на плату Ramps убедитесь в правильной ориентации микросхемы A4988. Каждый шаговый двигатель может тянуть до 2 А, драйверы шагового двигателя оснащены радиаторами для отвода тепла. На плате также имеется МОП-транзистор 11А для контроля температуры провода, подключенного к выводу D8. Все компоненты платы греются, убедитесь, что обеспечено надлежащее охлаждение.

Когда система включена, шаговые двигатели продолжают потреблять ток для поддержания удерживающей позиции. Компоненты, такие как драйверы Stepper и MOSFET, могут сильно нагреваться во время работы. Не используйте плату Ramps без активного охлаждения.

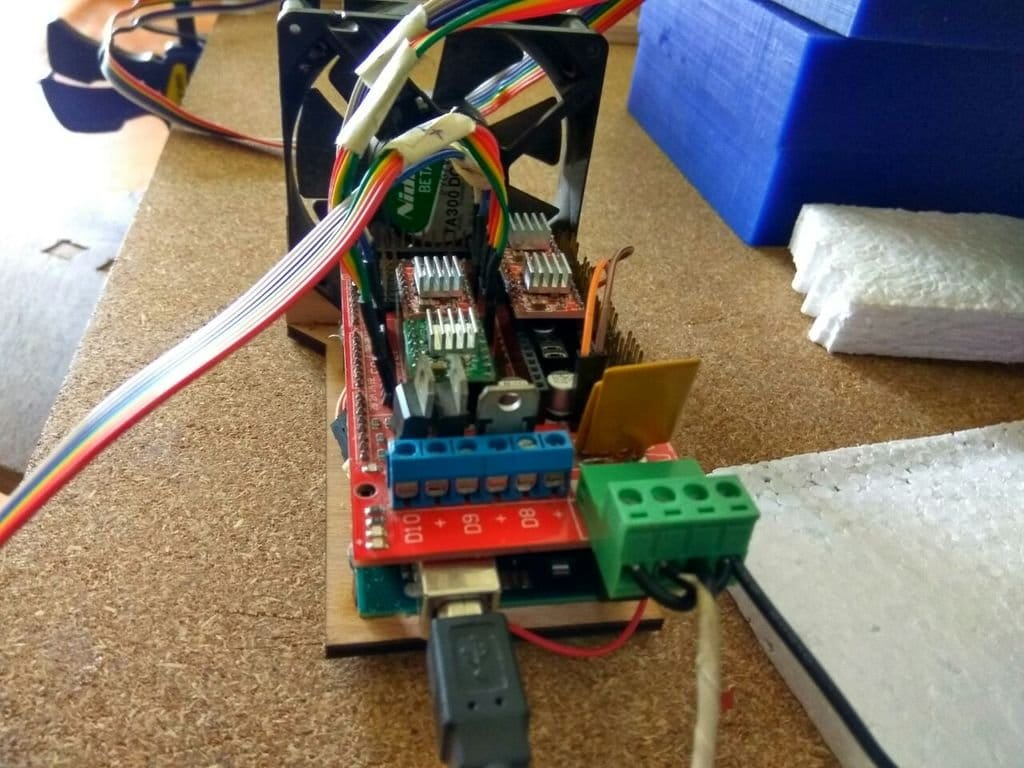

Мастер вырезал лазером основание для Arduino и Ramps и подключил вентилятор 12 В, чтобы обеспечить активное охлаждение платы.

Шаг четвертый: настройка

Шаг четвертый: настройка

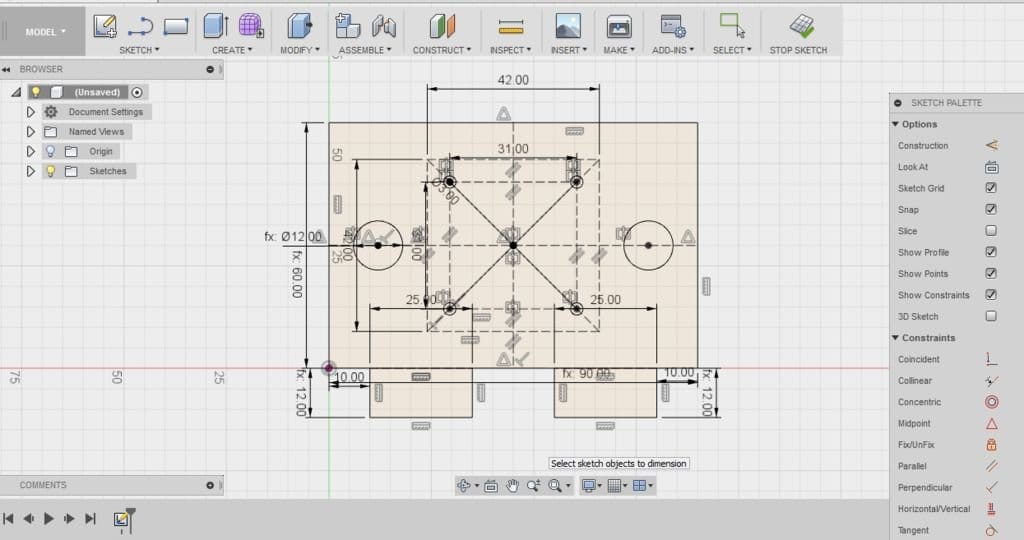

Каждый ЧПУ должен быть правильно настроен перед началом работы. Поскольку используются шаговые двигатели в системе с разомкнутым контуром (без обратной связи), необходимо знать, насколько далеко будет перемещаться каретка с каждым оборотом шагового двигателя. Это зависит от количества шагов на оборот двигателя, шага ходового винта и уровня микроперехода, который используется.

steps_per_mm = (motor_steps_per_rev * driver_microstep) / thread_pitch

Здесь используется шаговый двигатель с шагом 200 об. , приводимый в действие драйвером A4988 на 1/16 микрошаге, с ходовым винтом с шагом 2 мм .

Steps_per_mm = (200 * 16) / 2 = 1600

Винт, который мастер использовал, был двухсторонним, поэтому значение будет вдвое меньше указанного выше, т. Е. «800». Если винт четырехступенчатый, то значение будет на четверть вышеупомянутого.

После прошивки Mega 2560 файлом Grbl8c2MegaRamps откройте монитор последовательного порта и введите «$$» для доступа к панели настроек Grbl . Чтобы изменить любое значение, введите $ number = value . Например, $ 0 = 100 После настройки машины убедитесь, что машина перемещает точную величину, как показано в контроллере.

Шаг пятый: нихром

Чтобы резать пенопласт, нужна проволока из подходящего материала, который выдержит нагрев и будет иметь одинаковую температуру по всей длине.

Нихром является подходящим материалом. Лучше всего использовать, как можно более тонкую проволоку, чтобы уменьшить образование бороздок при резке и обеспечить чистые линии разреза. Как правило, чем длиннее проволока, тем больше натяжение, которое необходимо приложить, и толще проволока.

Следующий шаг — прикрепить нихромовую проволоку к станку. Поскольку у нас есть 4 независимых оси, мы не можем просто привязать оба конца провода к опорам. Проволока должна иметь некоторое удлинение, либо с помощью пружины, либо с помощью груза, прикрепленного к концам.

К проволоке можно приложить постоянное натяжение с помощью пружины с постоянным усилием или подвесного грузика на конце. Дешевый способ получить пружину с постоянным усилием — использовать катушки ID-карты.

Шаг шестой: программное обеспечение и генерация G-кода

Шаг шестой: программное обеспечение и генерация G-кода

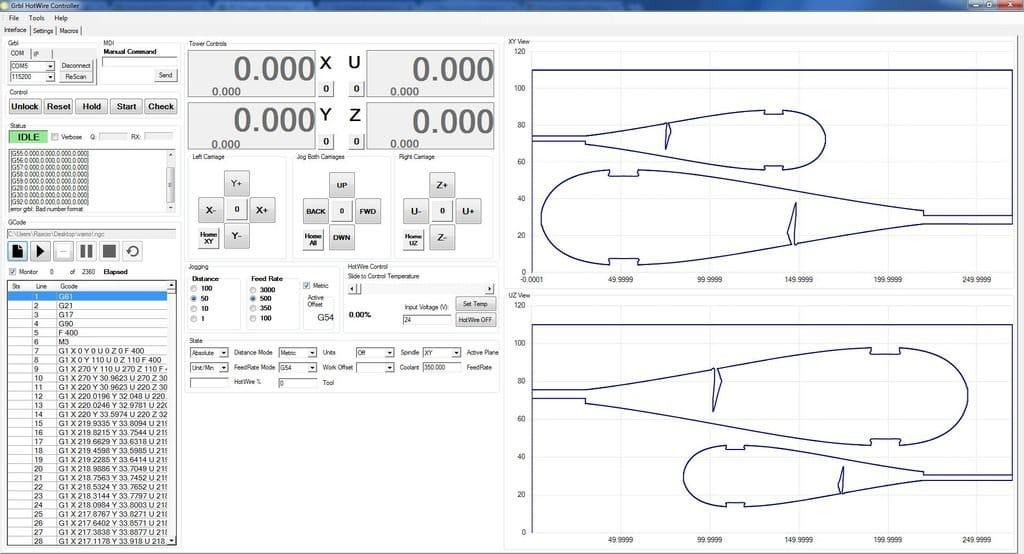

Grbl Hotwire контроллер

Мастер использует панель управления Grbl, разработанную Garret Visser, которая была адаптирована для резки Hotwire Дэниелом Рассио. Панель имеет независимое управление режимом для всех осей. Существует также инструмент визуализации, графа «Gcode» и возможность сохранять свои собственные макросы. Температура Hotwire может контролироваться с помощью M3 / M5 для включения / выключения и команды S «xxx» для установки выходного напряжения, либо вручную, либо с помощью полосы прокрутки в программном обеспечении. Горячий провод должен быть подключен к выходу «D8» и питаться от источника питания, подключенного к входу «11A» на линейных переходах.

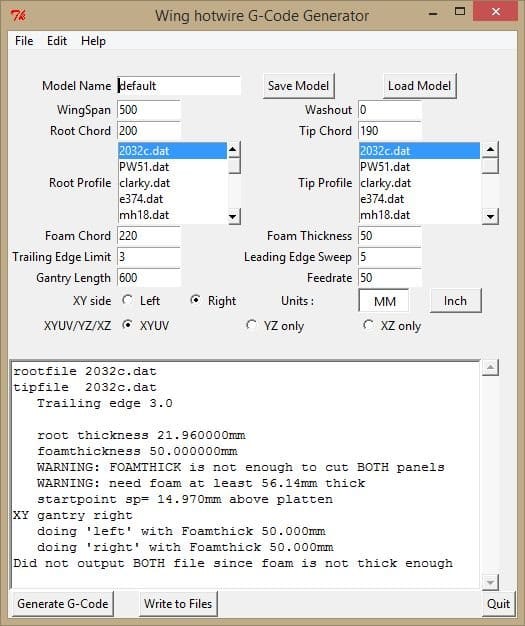

Wing G-code Generator

Wing G-code Generator — это программа для генерации GY-кода XYUV для горячей резки проводов крыльев модели самолета. Он работает на Python 2.7 и может также интегрироваться с интерфейсом LinuxCNC Axis. Также есть онлайн-версия. Это позволяет вводить различные параметры крыла. Имеется база данных аэродинамических профилей в формате .dat. Новые профили могут быть импортированы таким же образом.

Это программное обеспечение простое в использовании и поддерживает наслоение крыльев на один и тот же кусок пенопласта для экономии материала. Выводимый G-код может быть отправлен на станок через контроллер Grbl.

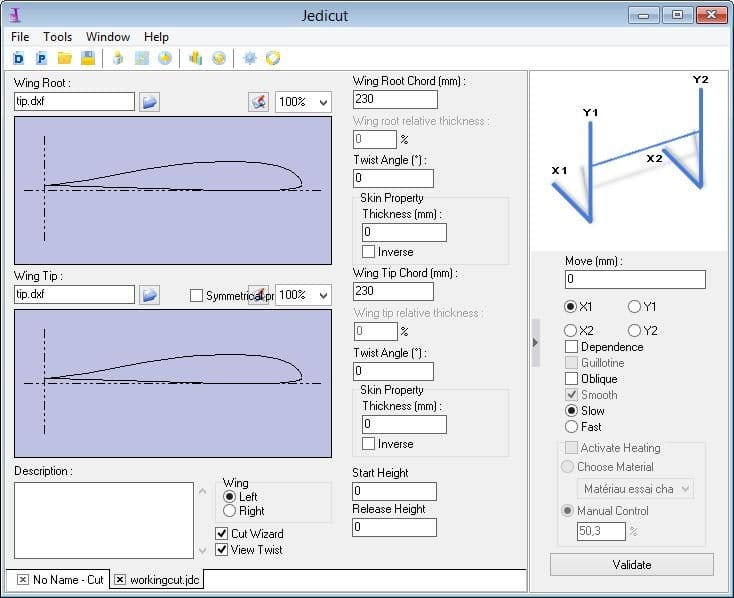

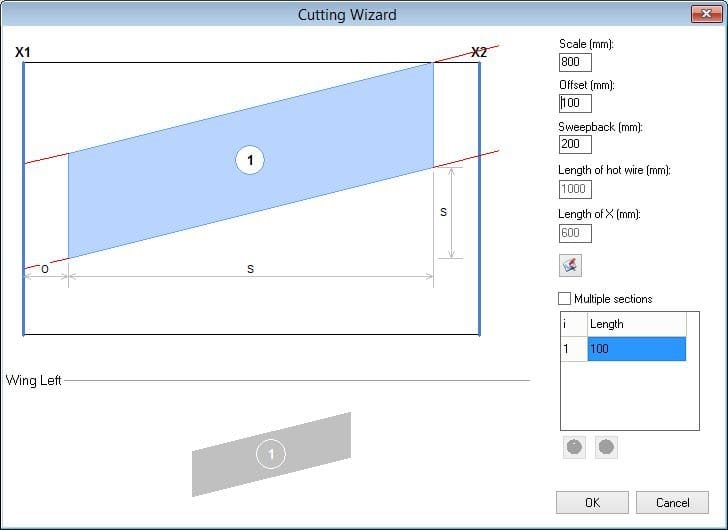

2,4 Jedicut

Jedicut — это классная программа, которая может выполнять, как CAD / CAM, так и выполнять функции контроллера машины. Также присутствует плагин для генерации G-кода. Это не самая простая в настройке программа. Некоторые из опций и сообщений об ошибках на французском языке, но, если вы будете работать с ней в течение некоторого времени, вы можете заставить его работать.

G-код Wing генерирует G-коды в абсолютном режиме, который работает на Grbl без каких-либо проблем, но Jedicut генерирует G-код в инкрементном режиме. У мастера были трудности при первом запуске, когда машина просто двигалась вперед и назад. Если это произойдет, отредактируйте G-код, чтобы удалить ненужные строки в заголовке.

И Wing G-код, и Jedicut генерируют G-код с некоторыми неподдерживаемыми кодами Grbl в заголовке. Контроллер покажет на мониторе, когда такие ошибки произойдут. Отредактируйте G-код и удалите ненужные строки кода.

Рабочие G-коды с обоими программами включены, используйте их для проверки контроллера.

Jedicut.rar

winggcode.rar

Шаг седьмой: установка скорости подачи и температуры

Шаг седьмой: установка скорости подачи и температуры

В отличие от обычного фрезерования, проволока режет путем плавления пенопласта. Когда проволока остается в одном положении в течение некоторого времени, окружающий материал продолжает плавиться. Это увеличивает бороздку среза и вызывает неточности размеров. Есть две переменные, которые влияют на ширину разреза.

Скорость подачи резания.

Температура проволоки.

Скорость подачи резания — это скорость, с которой проволока прорезает материал, преимущественно обозначает в мм / мин. Чем выше скорость, тем меньше прорезь, но тем выше требуемая температура, а также натяжение в проволоке должно быть достаточным. Хорошие начальные скорости — от 350 до 500 мм / мин.

Температура проволоки должна быть немного выше, чем температура плавления пенопласта. Температура регулируется силой тока, который протекает через проволоку.

Есть программное обеспечение, которое позволяет ШИМ-контролю проволоки нагревать его в нужные моменты, чтобы оптимизировать скорость подачи резания. Температура провода определяется квадратом тока, умноженного на сопротивление.

Есть специальный калькулятор, где можно произвести все необходимые расчеты.

Шаг восьмой: работа станка

Процесс начинается с дизайна, который экспортируется, как файл DXF. Этот файл затем импортируется в программное обеспечение CAM и выводится в виде G-кода. Станок включен и откалиброван. Материал помещен на верстак, и исходное положение установлено. Запустите файл G-кода и посмотрите, как аппарат сделает всю работу за вас.

По словам мастера, станок прост в изготовлении и облегчает работу авиамоделистам.

На видео ниже, можно посмотреть пример работы станка.

На видео ниже, можно посмотреть пример работы станка.